Pulido de válvulas y cambio de retenes de Culata

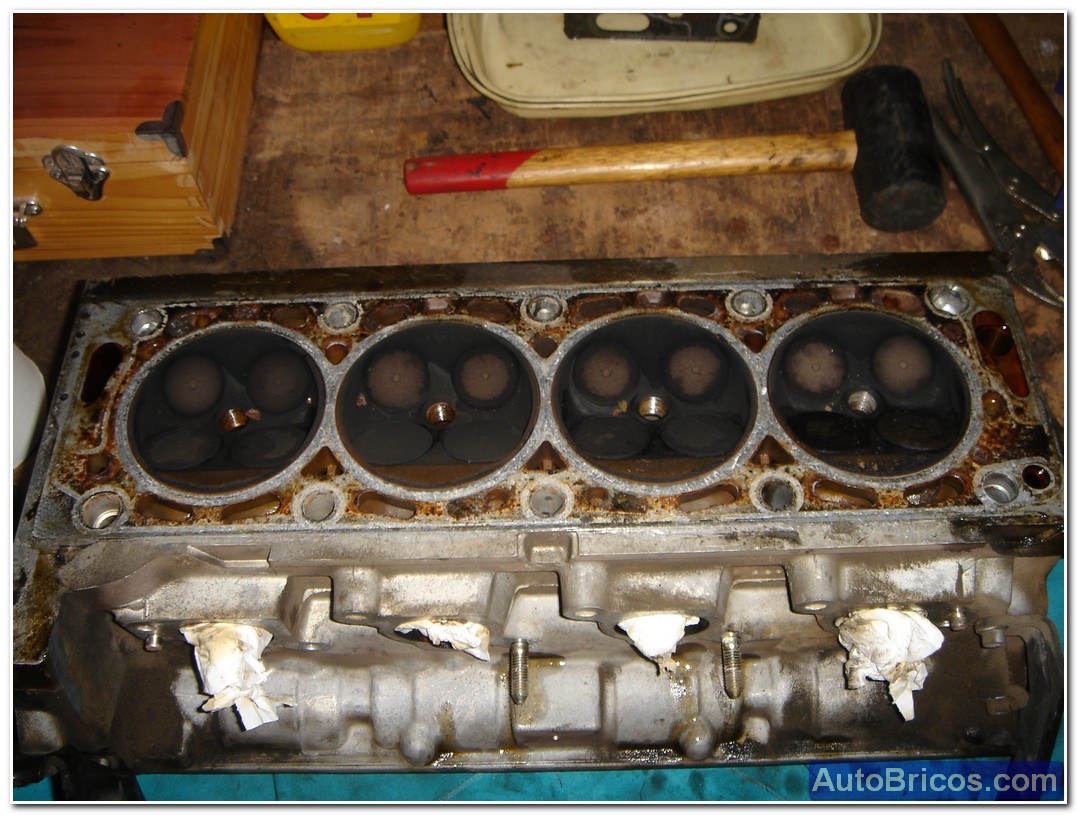

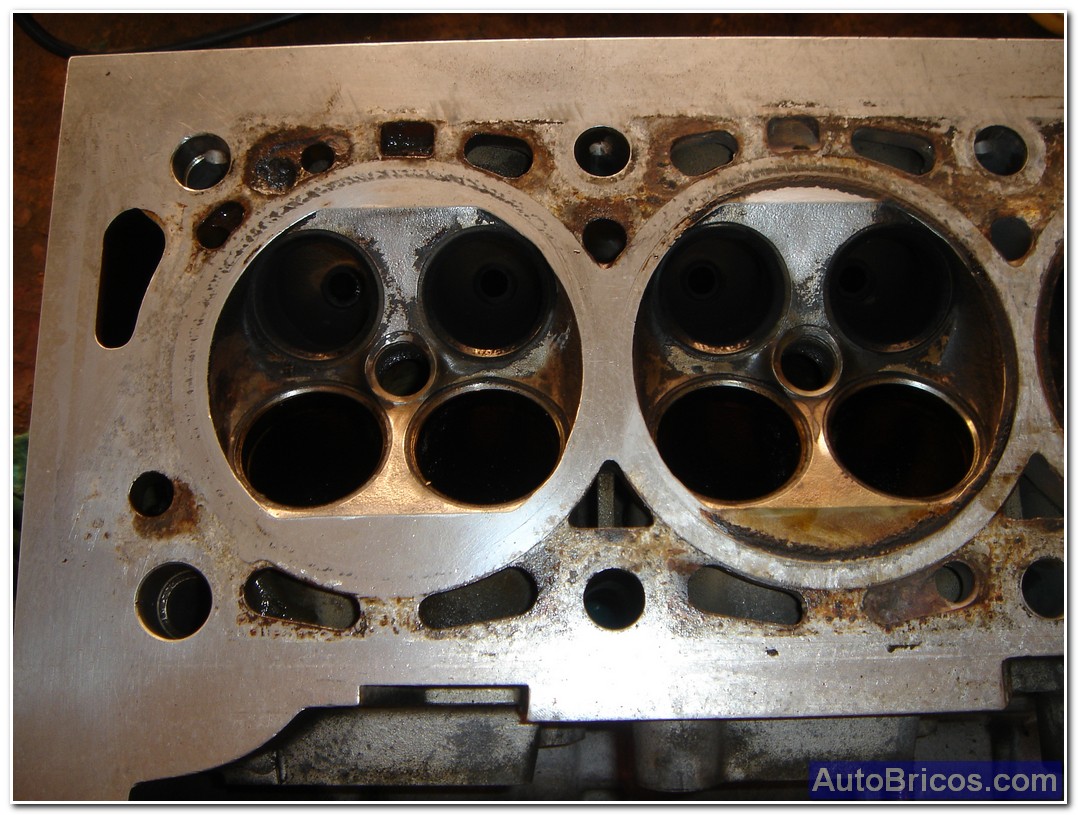

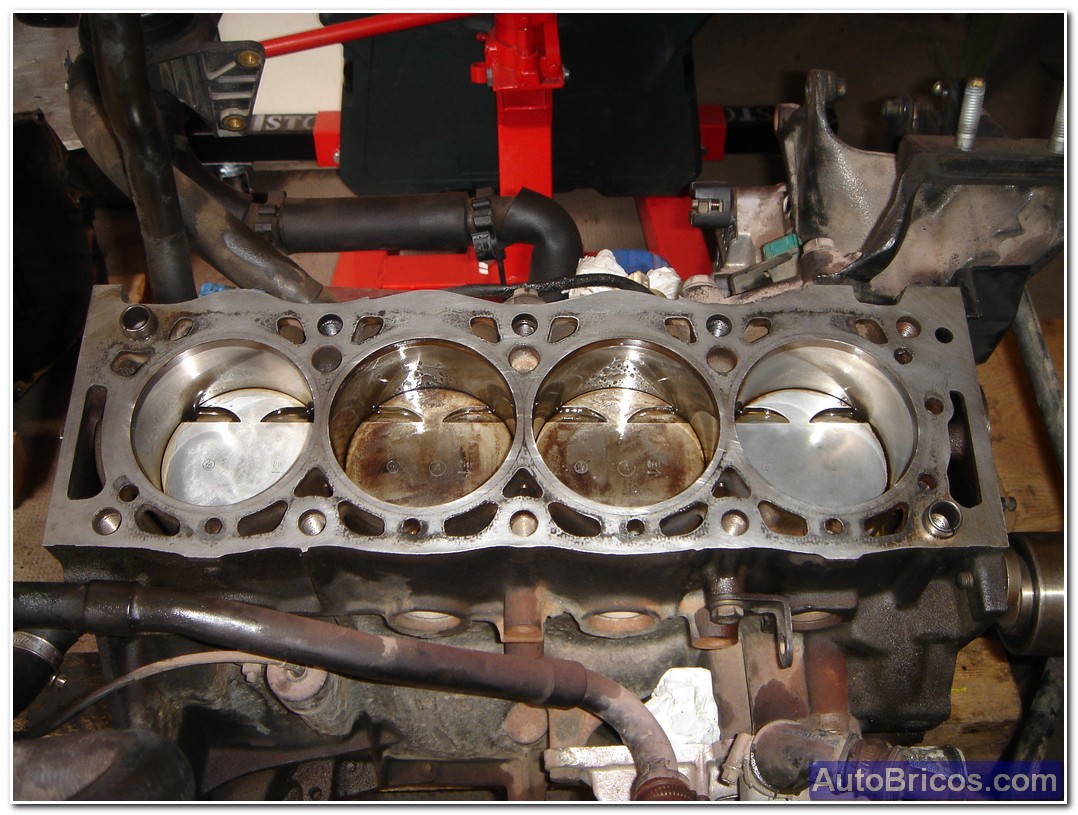

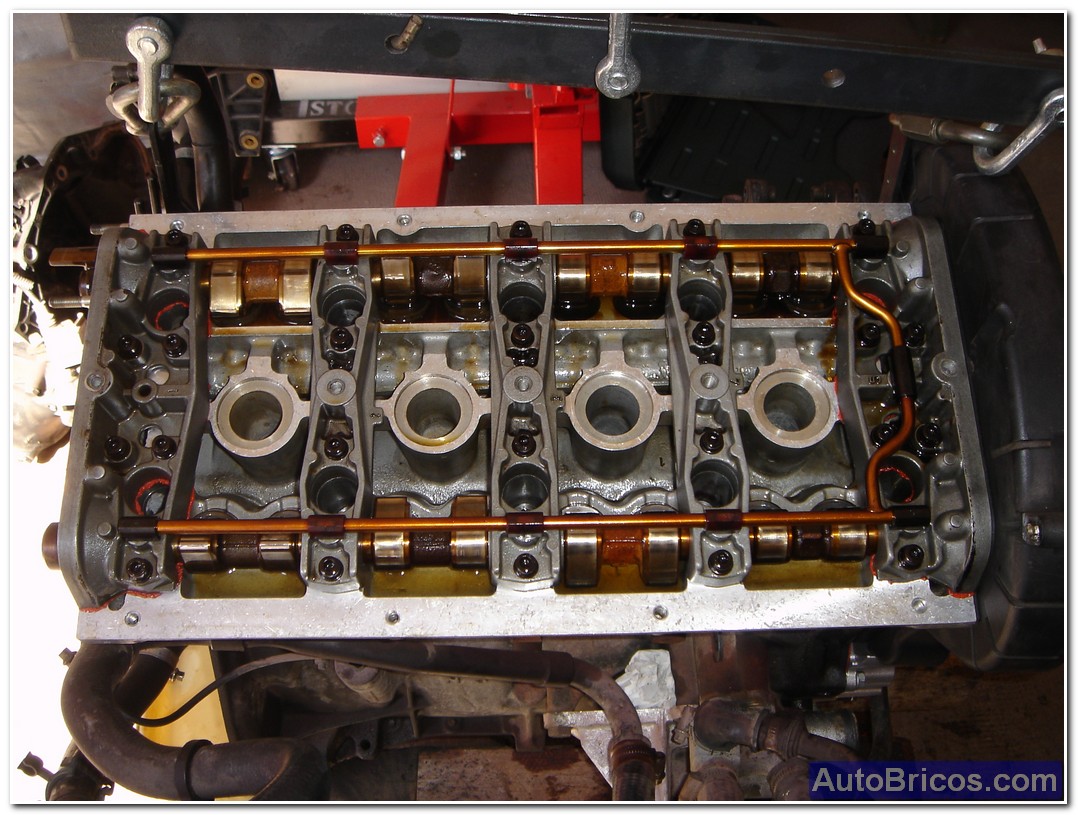

En este reportage fotográfico se pueden ver las partes interiores de la culata, como por ejemplo las guías de válvulas, retenes, muelles y sujeciones de válvulas. Cuando realicé el pulido de las válvulas y el planeado (o mejor dicho, limpiado) manual de la culata, el objetivo era devolverle la compresión original al motor, y evitar fugas de aceite a través de las guías de válvulas. El resultado final fué muy satisfactorio. En primer lugar numeré las válvulas tanto de admisión como de escape para que siempre casaran con su asientamiento, ya que cada válvula puede desgastar su respectivo anillo de asientamiento de forma diferente. Como se ve en las fotos, se sacaron las válvulas, muelles, y segmentos de anclaje para poder pulir la culata y los asientos de las válvulas. Para limpiar la superfície del plano de culata utilicé una pieza de aluminio plana mecanizada y rectificada por una cara para poder lijar la superfície con lija al agua de diferentes granos; concretamente comencé con grano 400 y finalicé con grano 1000 o similar para un acabado fino.

|

|

|

|

|

|

Una vez limpiada la superfície de la culata, procedí a pulir las válvulas, tanto de admisión como de escape, con mucho cuidado de sujetarlas correctamente por la parte final del vástago para no dañar la superfície del vástago de la válvula ya que esto provocaría un desgaste prematuro de la guía de válvula. También tuve en cuenta de no mezclarlas, una vez pulida la volvía a marcar para no perder el orden de colocación. el resultado fué muy bueno.

|

|

|

|

|

|

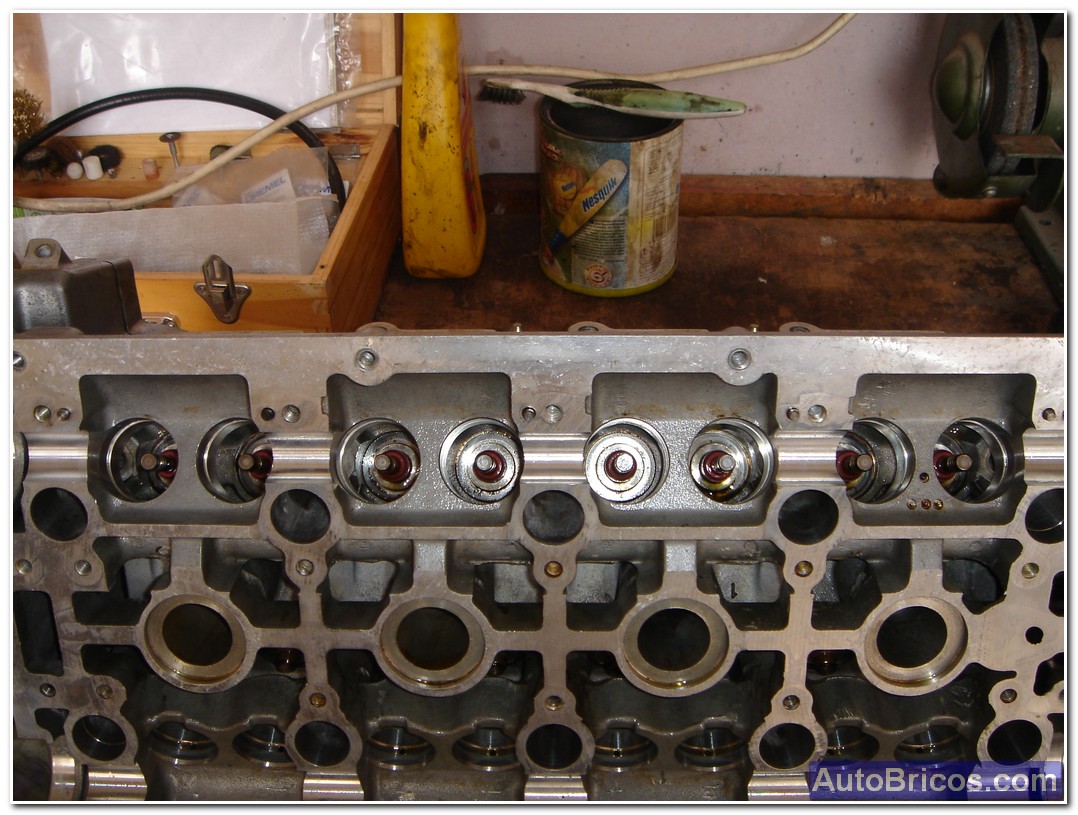

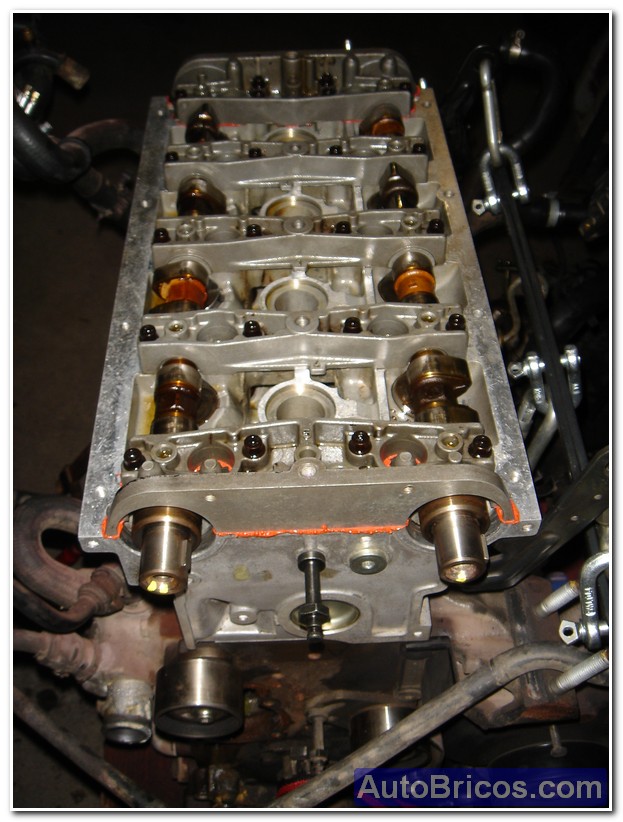

Una vez pulidas las válvulas, se cambiaron los retenes de válvulas; para ello me hice un extractor de impacto casero para la ocasión, y la verdad es que salieron muy bién. Se cambiaron todos los retenes por un juego completo nuevo de retenes originales (adjunto referencia de fabricante).

|

|

|

|

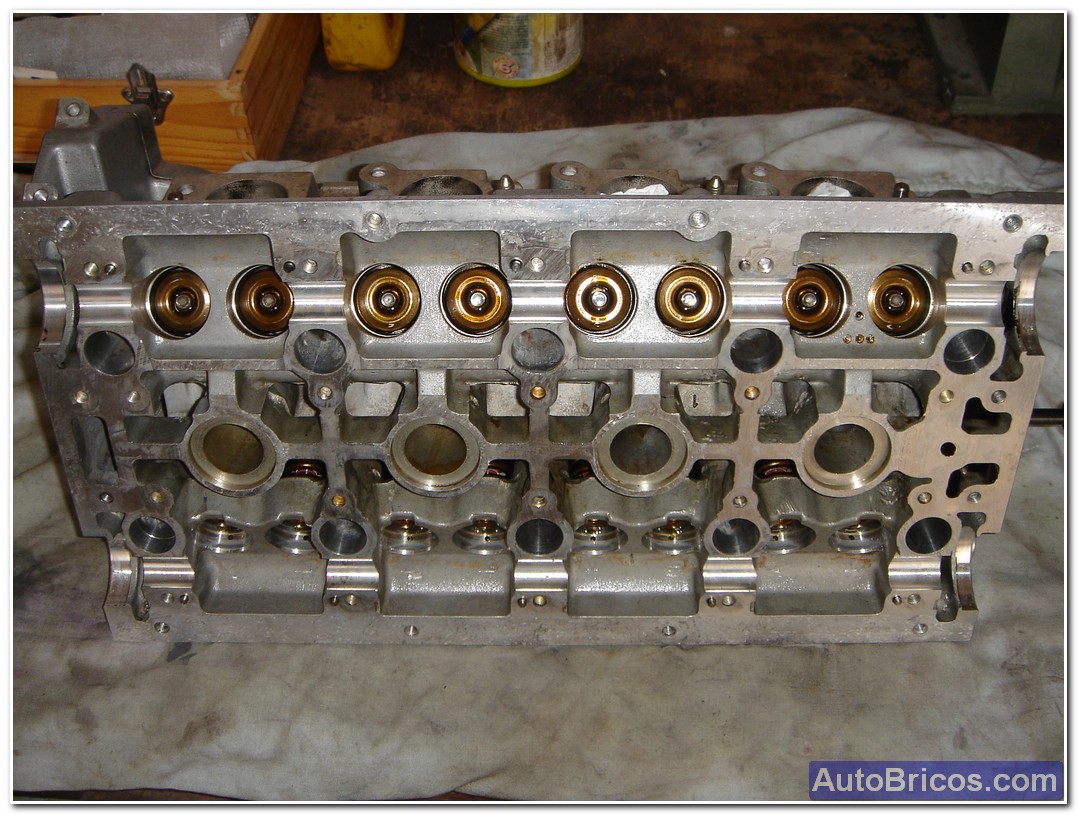

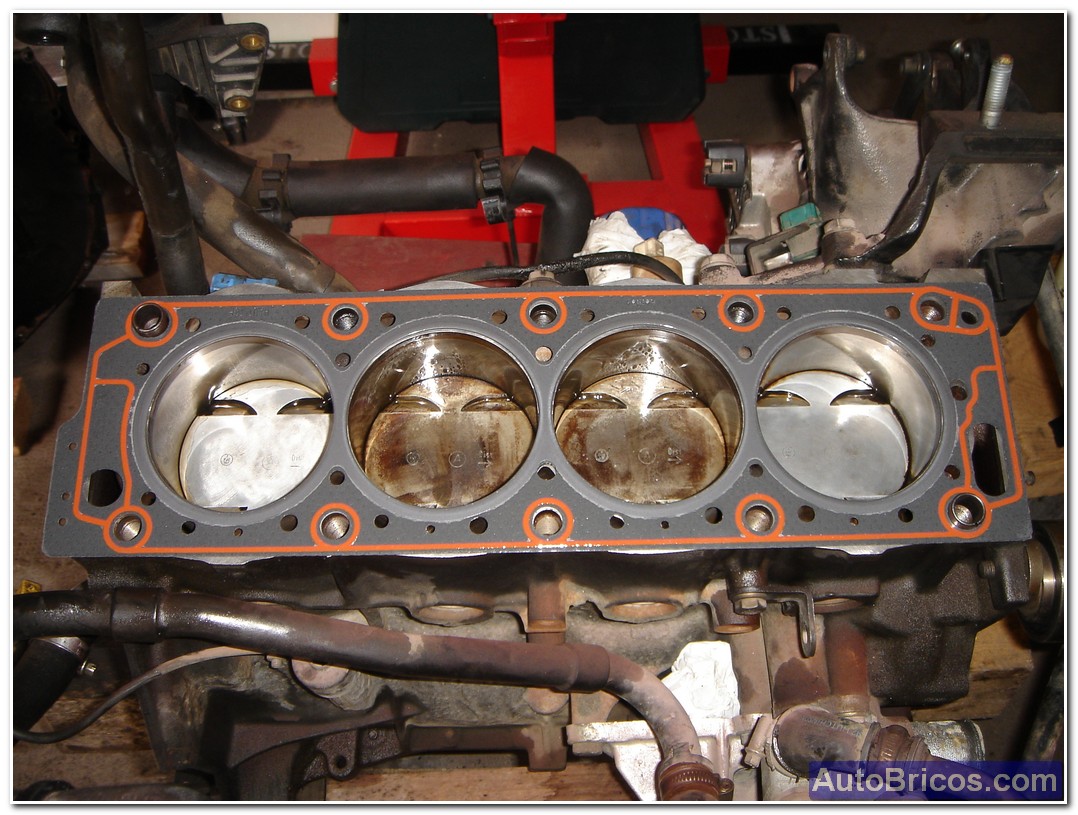

Para colocar los retenes de válvulas, con una herramienta tubular y un poco de cuidado se colocan muy fácilmente en la guia, tenemos que lubricar la válvula y el labio del retén para no dañarlo. Se debe empujar el retén por la parte exterior metálica para no dañar la goma. Una vez colocados todos los retenes de válvulas, se pueden colocar ya los muelles de las válvulas y las copelas inferior y superior que mantienen el muelle en tensión y en su posición; se debe comprimir el muelle con un compresor de muelles de válvulas para poder meter los 2 segmentos que fijarán el muelle a la válvula justo en la conicidad de la copela superior. Yo me hice un útil tubular para poder hacer esta acción con un sargento normal y corriente. Una vez colocados todos los muelles de válvulas, ya se puede colocar la junta de culata y la culata encima del bloque motor para poder atornillar la culata al bloque motor. Hay que tener mucho cuidado en que las superfícies de contacto esten perfectamente limpias y desengrasadas. Por supuesto, en este motor hay que cambiar los tornillos que acollan la culata ya que se estiran en el apriete de la culata, y quedan inservibles. Fijarse en el par de apriete y después en el ángulo de giro (XXNm + XXº). Imprescindible también seguir el orden de apriete correcto.

|

|

|

|

|

|

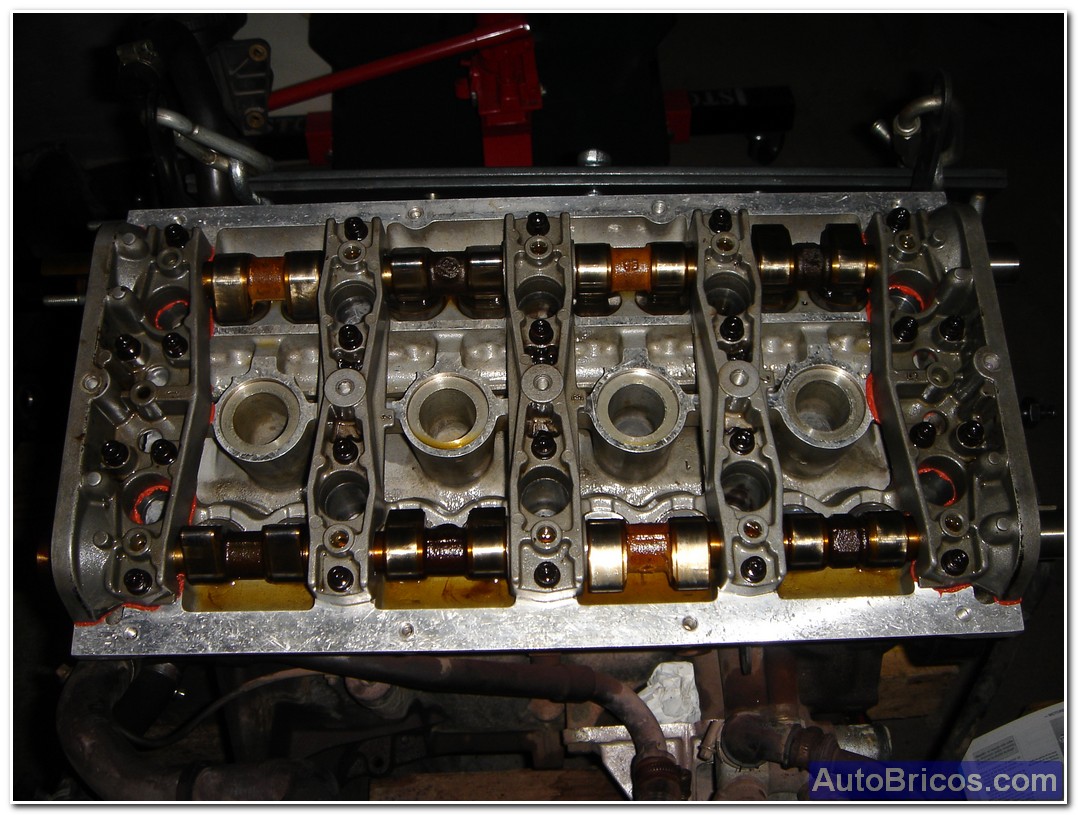

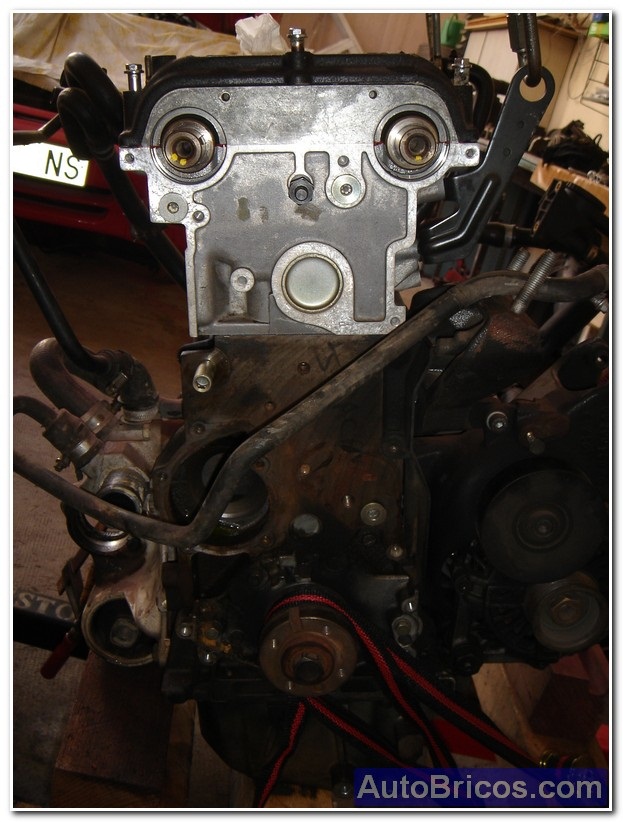

Una vez apretada la culata, ya podemos colocar los empujadores hidráulicos; como se ve en las fotos anteriores, tuve que cambiar un empujador hidráulico ya que estaba en mal estado ya que antes de desmontar el motor se oía como picaba la válvula. Con todos los empujadores en sus posiciones, ya se pueden colocar los árboles de levas y atornillar los puentes que los sujetan. Hay que seguir también el orden y el par de apriete correcto para no partir los árboles de levas (hay que evitar tensionarlos en exceso. Una vez apretados todos los puentes con su sellador resistente a aceite (en los puentes de los extremos), ya se puede colocar la rampa de inyección de aceite que lubrica los puntos críticos de los árboles de levas, y a continuación ya se pueden colocar los retenes de los árboles de levas.

|

|

|

|

|

|

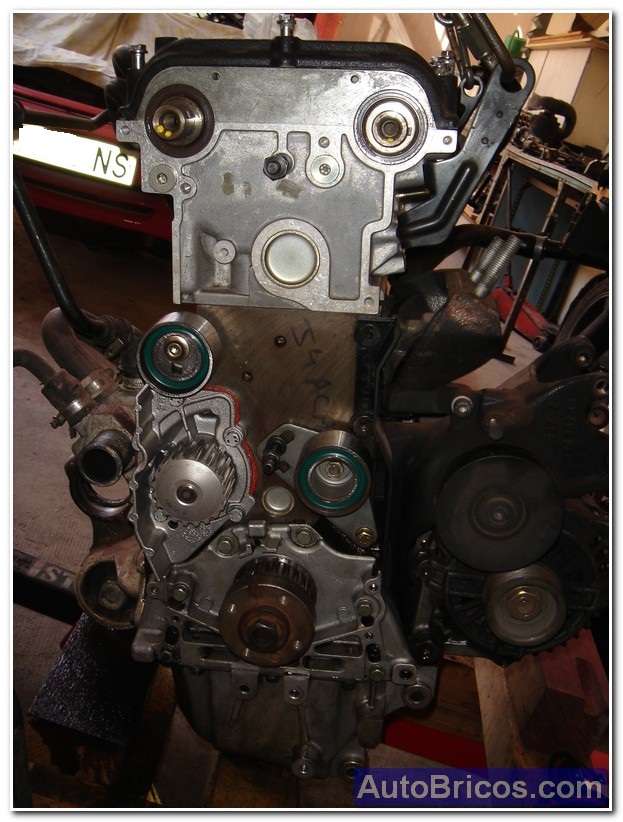

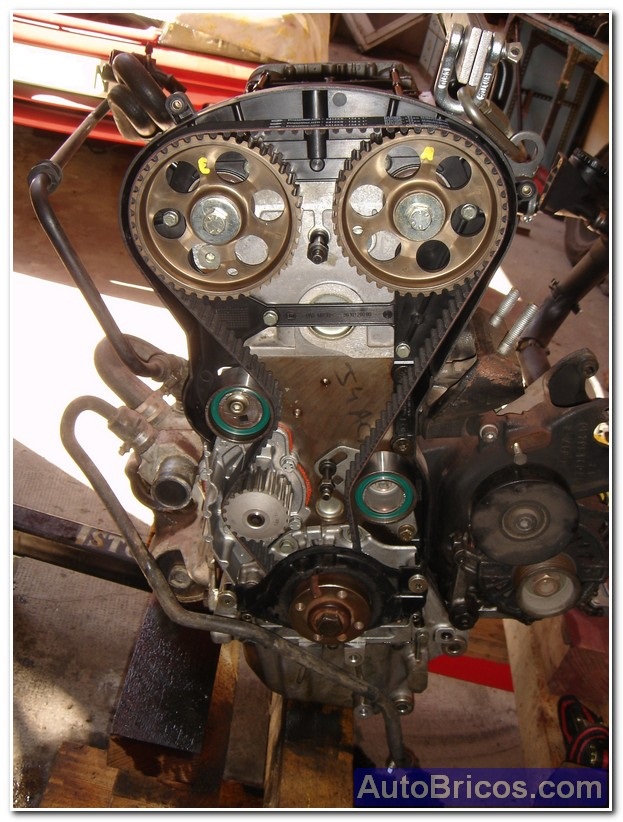

Como se ve en las fotos anteriores, una vez colocados los retenes de los árboles de levas, se puede poner la cubierta de la correa de distribución, las poleas y tensores pertinentes, y también la bomba de agua, y ya se puede realizar el calado de la distribución, asegurandonos de que las poleas de los árboles de levas y del cigueñal están en las marcas del calado de distribución. Tensar adecuadamente la correa de distribución y comprobar que dándole almenos 2 vueltas al cigueñal, el calado es el correcto en las tres poleas.

| Tweet |

Reset intervalo de servício del aceite Audi A4 B8

Reset intervalo de servício del aceite Audi A4 B8